全2346文字

近年、製品の小型化や高密度化が加速し、形状・寸法検査においてより精密な測定が求められている。要求される品質保証度の高まりにより、従来の抜き取り検査から全数検査に切り替える動きもみられる。そうした用途に対応し、さまざまな方式の測定器が進化している。

例えば、対象物表面に照射したレーザーの反射光をCMOSイメージセンサーなどで受光する、いわゆる三角測量方式のレーザー変位計だ。非接触かつ高精度に形状や位置を測定できるという特徴を強化しつつ、反射率に対する柔軟性や処理速度などを高めている*1。

*1 レーザー変位計の歴史を遡ると、最初はレーザー光をある1点に照射し、測定する装置だった。その後、キーエンスは光を帯状に出すレンズを搭載し、一度に測定できる場所が1点から多点(線状)に変化した。照射位置を少しずつずらしていけば、線状の測定データを組み合わせて3D形状の結果も得られる。なお、同社は三角測量方式ではない変位計として、2017年に面状に光を照射して3D形状を一括で取得する「WI-5000シリーズ」を発売した。三角測量方式で原理的に発生してしまうような死角がないのが特徴。

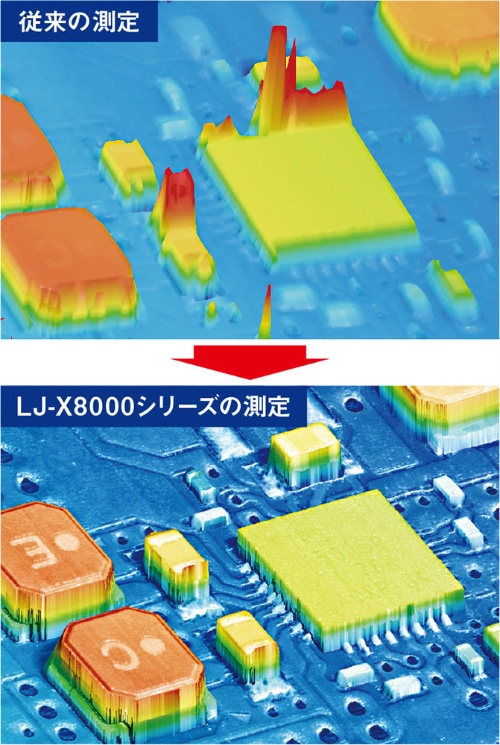

以下では、キーエンスのレーザー変位計(プロファイル測定器)を例に、その進化を解説する。同社の最新機種である「LJ-X8000シリーズ」は、さまざまな材質のワークを、従来製品の4倍という精密さで高速に測定でき、インラインで全数検査できる対象を拡大した。

進化したポイントは大きく3つある。1つ目は測定が超高精細であること、2つ目が材質や表面状態を問わずに安定的に測定できる点、3つ目が3Dのインライン検査が可能な点だ。一言で表すと、対象物の「ありのままの形が測れる」(キーエンス精密測定事業部販売促進グループ尾藤賢志氏)ようになった(図1)。それぞれの特徴を詳しく見ていこう。

からの記事と詳細 ( 「ありのままの形」を捉える、さまざまな材質を1度に測定 - ITpro )

https://ift.tt/KcwTesf

No comments:

Post a Comment